鍛造によるコストダウン② 削出し機械加工から鍛造への切換え

大型部品であり、材料が高価であればあるほど、削出し機械加工から鍛造へ転換するメリットが大きくなります。

従来、棒材から目的の形を切削する「削出し機械加工」で作られている製品を、「鍛造」に切換える事例について考察します。両者のメリット・デメリットや、強度の差違についてはどうでしょうか。

削出し機械加工で課題となる材料ロス

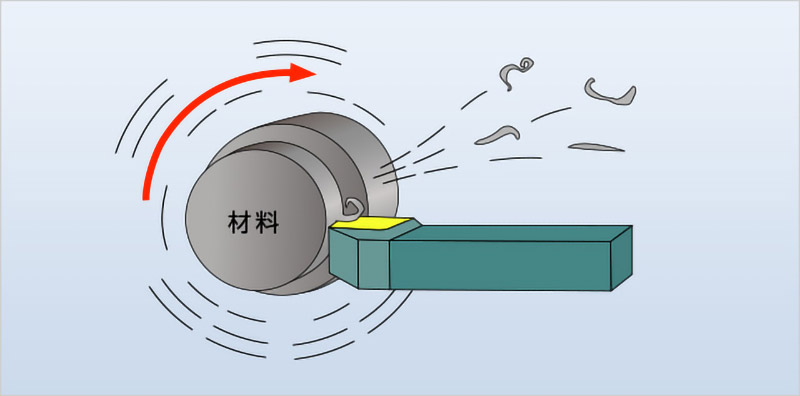

削出し機械加工とは、旋盤やフライス盤・ボール盤・NC工作機械・マシニングセンタ等の機械を使って、棒材から目的の形を削り出す工法です。

金型が不要なため初期費用が安くなり、小ロット生産では安価になります。しかし、1品1品の加工時間がかかるため、大ロットの大量生産には不向きな加工方法と言えます。また、切削性の高い材料を使おうとすると材料価格が高くなり、さらに大量の切削屑が生じるため、結果、材料費が高くなる傾向があります。特に、高価な金属材料の場合、削出し機械加工よりも鍛造の方がコスト面で有利となります。

削出し機械加工は金型が不要だが、切削屑が材料ロスとなる。

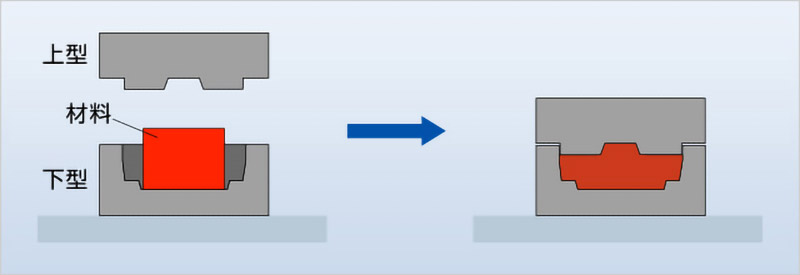

鍛造では、初期費用として金型代が必要となるが、材料ロスが少ない。

また、強度については、削出し機械加工の材料となる棒材等は、もともと押出鍛造によって作られており、始めから鍛流線が存在しています。しかし、削出し機械加工を行うことにより、加工部分で鍛流線(メタルフローライン)が切断されてしまうため、鍛造に比べて反応曲げ応力に弱くなります。

| 鍛造品 | 棒材からの削出し品 | |

|---|---|---|

| 組織形状図 |  |

|

| 組織 | 材料の形状に沿って メタルフローラインが 流れている |

加工した部分で メタルフローラインが 切られている |

| 性質 | 反復曲げ応力に強い | 反復曲げ応力に弱い |

削出し機械加工品の鍛造化によるコストダウンのポイント

「切削の難しい材料も、鍛造なら打てるのではないか」というご質問をよくいただくのですが、それに対する回答は、残念ながら「No」となります。難削材は、切削が困難であるのと同時に、鍛造加工も困難なものなのです。つまり、削出し機械加工品を鍛造化する目的は、ひとえにコストダウンにあると言えます。

ところが、「削出し機械加工品を鍛造化してコストダウンを図ろう」という発想は、製品の設計・開発者サイドからはなかなか出てきません。鍛造といえば初期費用として金型代がかかり、それを回収するには、最低でも1ロット300~500個程度必要だという既成概念があるためです。

しかしながら、現在切削加工している製品が、大量の切削屑が発生する形状だったり、高価な材料を使用していたりする場合は、鍛造に切換えることで材料ロスを抑えることが可能です。例えば、インコネルとかハステロイ等、材料が高価であるほど鍛造化によるコストダウン効果は絶大なものとなります。大幅な材料コスト削減によって金型代を早期回収できれば、あとは製造するほどコスト削減分が収益に転換することになるわけです。

残る問題は、小ロットへの対応です。小ロットの鍛造に対応できる、独自の技術力とノウハウを持った鍛造加工会社を見つける必要があります。

また、強度については、削出し品と比較して鍛造品の方が圧倒的に高強度なため、鍛造へ切替えるメリットは大きなものとなります。そして、強度を高められた分、製品のさらなる薄肉化も実現できます。

鍛造化によるコストダウンの条件

- 大量の切削屑が発生する

- 高価な材料を使用している

- 小ロットでも鍛造化可能な場合がある

削出し機械加工部品からの鍛造化例

製造に伴い大量の切削屑が発生する製品や、高価な材料を使用している製品ほど、削出し機械加工から鍛造への切替えによるコスト削減効果は大きくなります。

某企業様 鍛造化によるコストダウン例

- 真鍮材径φ280からの削出し部品を、同φ95からの鍛造加工に転換。材料費を約30%ダウン

- アルミ材径φ120からの削出し部品を、同φ45からの鍛造加工に転換。材料費約70%、切削費約50%ダウン

- 大量品の真鍮鍛造切削部品において、減肉形状変更。年間約700万円のコストダウン etc...

各企業様からのコスト削減相談を無料で行っています

白光金属工業では、製造メーカー様、各企業様からのコスト削減相談を無料で行っています。Teams/Zoom等、オンラインで現行の製造部品を拝見させて頂き、効果的なコスト削減に関するアドバイスを無料で提供させて頂きます。

鋳造部品で課題を抱えておられる担当者様は、お電話またはメールでお気軽にご質問・ご相談下さい。

お電話でのご質問・ご相談は、

こちらへ御連絡をお願いします。

- コスト削減・ご質問ダイヤル(無料)

- 072-241-1888平日|9:00~17:00 土・日曜日・祝日休

メールでのご質問・ご相談は、こちらから御送信下さい。

- メールによる問い合せ

- 入力フォームへ