白光金属工業の特長

独自の中空熱間鍛造技術Original Hot Hollow Forging Technology

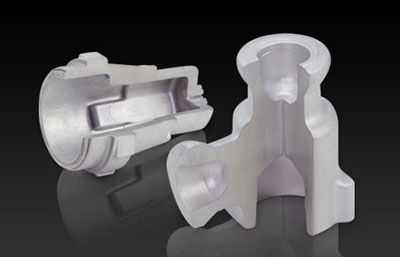

10kg以上の大型部品も加工可能な独自の中空鍛造技術。

大口径φ120の中空形状を瞬時に成形可能

一般的な中空鍛造では、500t以下のプレス機にて、汎用ダイセットによる製造を行っています。白光金属工業では、業界最大級・1000tプレス機と独自開発ダイセットの組合わせにより、鍛造品重量10kg以上の大型部品の熱間鍛造を実現。

また、複雑形状の加工に加え、複数部品の一体化も可能にしました。さらに、最大径φ120に及ぶ中空形状を成形。優れた省材料化・省切削化効果により、大幅なコストダウンを実現します。

独自の中空鍛造技術

6方向から成形ピンを挿入し、最大φ120の大口径中空形状を成形。

所要材料の大幅低減と、複雑形状の成形及び複数部品一体化が可能

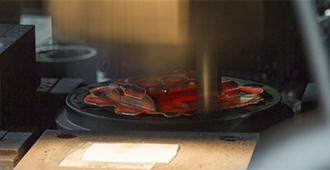

加圧加熱したワーク材をセットし加圧

下からガス圧で台座が持ち上がります。切断した棒材などを、加熱炉により鍛造に最適な温度まで加熱(真鍮で約750℃)し、独自開発のダイセットの金型部分にセットされます。

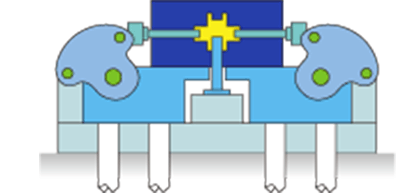

穴あけ最大6方向から穴あけ鍛造を実施

独自開発のダイセットにより、上下の金型で材料を加圧。同時に水平方向から成形ピンを差し込み、上下左右前後の最大6方向から穴あけ鍛造を実行、中空形状を成形します。

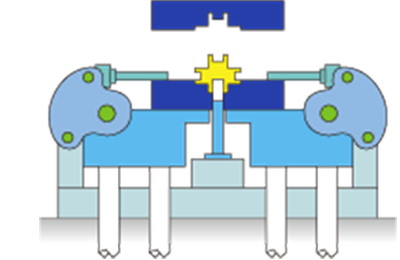

完了中空製品の鍛造が完了

再びガス圧で台座を持ち上げると同時に、成形ピンが元の位置に戻り、ワーク材を取り出すことが可能となります。これら一連の鍛造工程を、わずか1秒足らずで完了します。

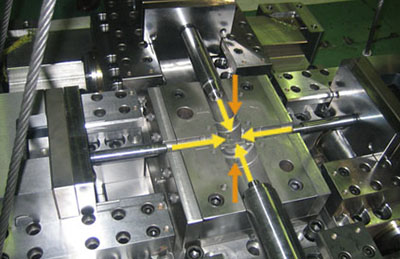

自社開発精密ダイセット

複雑な中空鍛造を可能にする自社開発の精密ダイセットを搭載。

大幅な省材料化・省切削化を実現

水平4方向、垂直2方向から

成形ピンを挿入

業界最大級の1000tプレス機に、当社熱間鍛造技術の結晶である高精度ダイセットを搭載。通常の鍛造のような上下方向だけでなく、前後左右合わせて6方向から成形ピンを挿入し、大口径の中空形状を成形。通常の熱間鍛造ではφ60程度にとどまる中空最大径を、当社ではφ120まで拡大します。

中空鍛造により

大幅な省材料化を実現

大口径の中空形状を鍛造で成形することにより、大幅な省材料化・省切削化を実現。材料費を低減し、後工程の切削仕上しろも最小限に抑えることによって、資源枯渇やCO2排出量削減等、地球環境保全にも貢献することができます。

白光金属工業の特長